Stahlkonstruktionen haben viele Vorteile, aber eine der Herausforderungen, mit denen sie konfrontiert sind, ist Korrosion und wie man sie davor schützen kann. Unter Stahlkorrosion versteht man den Prozess, bei dem Feuchtigkeit und Sauerstoff dazu führen, dass das Eisen im Stahl oxidiert und Rost entsteht, der den Stahl spröder oder schwächer machen kann und schließlich schutzlos verschwindet. Dies kann zu einer kürzeren Lebensdauer des Stahls und zu hohen Kosten/erhöhten Kosten für unvorhergesehene Reparatur- und Neuanstricharbeiten führen, weshalb ein wirksamer Präventionsprozess erforderlich ist.

🧠 Systemfilter nach Schutzdauer von Finncoatings?

Systemfilter nach Schutzdauer von Finncoatings, offizieller Partner von Tikkurila Deutschland, ist ein leistungsstarkes Tool zur Planung und Bewertung industrieller Beschichtungssysteme. Er hilft Fachanwendern, Planern und Einkäufern dabei, schnell und präzise die passenden Lackaufbauten zu finden.

- 🔍 Systemfilter nach Schutzdauer, DFT, VOC, Bindemittel, Vorbehandlung und mehr

- 🧩 Vergleich von Tikkurila-Beschichtungssystemen für Stahl, Aluminium und Zink

- 📦 Produktübersicht mit Schichtanzahl, Systemaufbau und Quelle

- 🛠️ Technische Orientierung für C2–C5-M Umgebungen nach ISO 12944

- 📁 Exportfähige Datenstruktur für Berichte und Dokumentation

- 🖱️ Interaktive Filterung – jede Änderung erfordert einen Klick auf „Jetzt filtern“

Korrosionsschutz-Auswahl – DIN EN ISO 12944

1

🧱 Übersicht der Schutzdauern

- L (Low) – 2 bis 5 Jahre

- M (Medium) – 5 bis 15 Jahre

- H (High) – über 15 Jahre

🌍 Korrosivitätskategorien & typische Umgebungen

| Kategorie | Typische Umgebung |

|---|---|

| C1 | Beheizte Innenräume wie Büros, Wohnräume, Schulen |

| C2 | Ländliche Außenbereiche, Lagerhallen, Werkstätten |

| C3 | Stadtatmosphäre, Industrie mit geringer Luftverunreinigung |

| C4 | Industriegebiete, Schwimmbäder, Küsten mit mäßiger Salzbelastung |

| C5-I | Industrie mit hoher Luftfeuchtigkeit und aggressiver Atmosphäre |

| C5-M | Küstenbereiche mit hoher Salzbelastung, Offshore-Plattformen |

| CX | Extreme Bedingungen: Offshore, Tropen, aggressive Industrieprozesse |

| Im1 | Süßwasserbereiche wie Schleusen, Wasserkraftwerke |

| Im2 | Meer-/Brackwasserzonen wie Hafenanlagen |

| Im3 | Erdreich: unterirdische Rohre, Fundamente, Tanks |

🔗 Schutzdauer-Kombinationen

- C2-L = Geringe Belastung + kurze Schutzdauer

- C3-M = Mäßige Belastung + mittlere Schutzdauer

- C5-M-H = Meerbelastung + hohe Schutzdauer

➡️ Systemfilter

Wähle gezielt nach Kriterien wie VOC, Schichtanzahl, Einsatzbereich usw.

🧮 Schutzdauerkalkulator

Berechne die passende Kombination aus Schutzdauer, Korrosivität und Quelle.

2

Hinweis: Bitte wählen Sie alle Optionen im Kalkulator aus und klicken Sie anschließend auf „Weiter zur Systemauswahl“, um das passende Beschichtungssystem zu sehen.

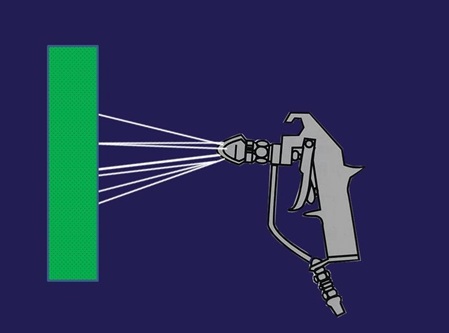

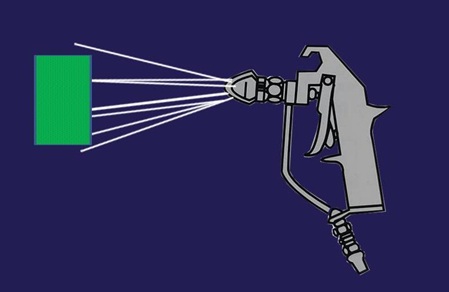

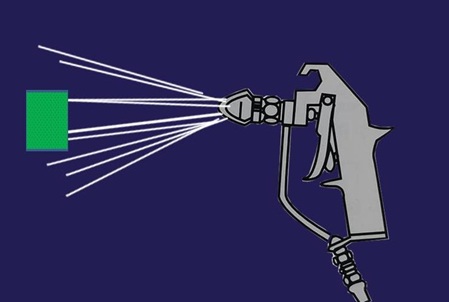

Bitte beachten Sie, dass der Farbverbrauch von verschiedenen Faktoren abhängt und sich je nach Untergrund und Auftragsverfahren ändern kann. Zusätzlich müssen Sie beim Auftragen im Spritzverfahren den Spritzverlust einrechnen. Dieser kann einen zusätzlichen Bedarf von 20-30% ausmachen.

Die in diesem Rechner bereitgestellten Informationen, Anweisungen und/oder Empfehlungen basieren auf unserem besten Wissen und unserer Erfahrung, erheben jedoch keinen Anspruch auf Vollständigkeit. Sie erklären sich damit einverstanden, die von diesem Rechner bereitgestellten Informationen auf eigenes Risiko zu verwenden und Finncoatings nicht für die Verwendung der Anweisungen oder für daraus entstehende Folgen haftbar zu machen.

Dieses Tool wurde von pps-walldorf entwickelt und programmiert, um die Berechnung des Farbverbrauchs zu erleichtern. Der Kalkulator kann ganz nach *Ihren Wünschen und Vorstellungen* individuell angepasst und mit eigenen Produkten programmiert werden.

Falls Sie Interesse an einem maßgeschneiderten Kalkulator für Ihre Produkte haben, melden Sie sich gerne per E-Mail unter *info@finncoatings.de*.

Urheberrechtlicher Hinweis

Der Inhalt dieses Farbverbrauchs-Kalkulators, einschließlich der darin enthaltenen Produktnamen, ist urheberrechtlich geschützt. Jede unbefugte Vervielfältigung, Verbreitung oder Nutzung dieses Inhalts ist ohne vorherige schriftliche Genehmigung des Rechteinhabers untersagt. © 2025Finncoatings®. Alle Rechte vorbehalten.

ISO 12944 in Kurzübersicht.

ISO 12944 ist eine internationale Norm zum Korrosionsschutz von Stahlkonstruktionen durch Schutzanstrichsysteme. In neun Abschnitten geht es um alle Aspekte, die Korrosion in Stahl beeinflussen, und darum, wie industrielle Beschichtungen eingesetzt werden sollten, um sie zu verhindern oder zu mildern.

Die Norm gibt nicht nur Auskunft darüber, wie man den Stahl vor Korrosion schützt, sondern auch, wie der Schutz in unterschiedlichen Umgebungen und mit einer definierten Schutzdauer gestaltet werden sollte.

Die richtige Anwendung der Norm hilft Ihnen dabei, das richtige Schutzanstrichsystem basierend auf Ihren eigenen Anforderungen zu entwerfen.

Die Norm bietet einen vollständigen Leitfaden zum Korrosionsschutz durch Oberflächenbehandlung mit Farbe.

Es ist wichtig zu verstehen, dass die Informationen in der Norm entweder informativ oder normativ sein können. Um der Norm zu entsprechen, müssen die normativen Informationen befolgt und ohne Abweichungen verwendet werden.

Wir fassen die wichtigsten Teile zusammen und gehen detaillierter auf drei der Schlüsselbereiche des Standards ein; Objektdesign, Oberflächenvorbereitung und Lacksysteme.

Wie sich Design auf den Korrosionsschutz auswirkt

Unabhängig davon, wo sich eine Stahlkonstruktion befindet, unterliegen einige Aspekte Ihrer Kontrolle, die sich auf die Wirksamkeit von Korrosionsschutzmethoden auswirken. Eine davon, die Gestaltung der Form und Verwendung des Stahls, wird in Teil 3 von ISO 12944 behandelt.

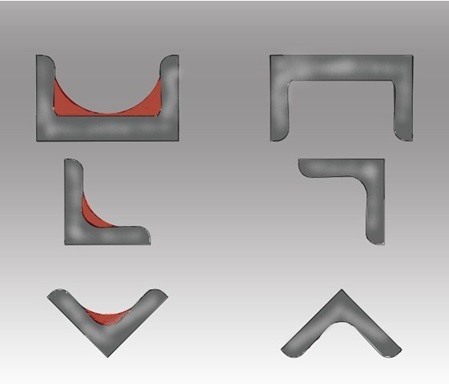

Im Grunde geht es darum, darüber nachzudenken, wie sich Wasser und andere Ablagerungen auf Ihrer Struktur ansammeln können und welche Auswirkungen die Kanten und Fugen auf eine Schutzbeschichtung haben können.

Das folgende Bild zeigt, wie der ständige Kontakt mit einer kontaminierenden Flüssigkeit reduziert werden kann, indem man berücksichtigt, wie Form und Winkel das Abfließen der Flüssigkeit oder das Abwaschen von Schmutz ermöglichen. Die rote Farbe zeigt an, wie sich Schmutz oder Flüssigkeit auf der Struktur ansammeln kann.

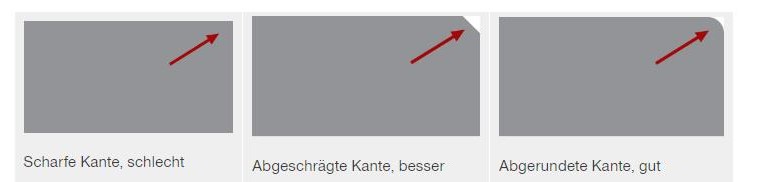

Selbst bei ordnungsgemäßer Konstruktion des Objekts ist eine scharfe Kante an einem Objekt eine potenzielle Ursache für Systemausfälle, die zu Korrosion führen können.

Wenn eine Schutzschicht auf eine scharfe Kante aufgetragen wird, ist der Lackfilm an dieser Stelle viel dünner. Dadurch entsteht ein potenzieller Schwachpunkt, der zuerst ausfallen könnte, da er nicht die angegebene Filmdicke aufweist.

In diesem Fall liegt das Problem nicht beim Beschichtungsprodukt, sondern beim Design. Aus diesem Grund ist es wichtig, den Korrosionsschutz Ihrer Stahlkonstruktionen in allen Phasen zu berücksichtigen und nicht als letzten Schritt. Die folgende Abbildung zeigt, wie die Probleme scharfer Kanten in der Entwurfsphase angegangen werden können.

Sie sollten auch die Gestaltung von geschweißten Objekten und komplizierten Strukturen berücksichtigen, um sicherzustellen, dass die gesamte Oberfläche zum Reinigen, Vorbereiten und Lackieren vollständig zugänglich ist. Alle Stellen, an denen dies nicht erreicht wird, werden nicht im gleichen Maße geschützt wie der Rest des Objekts.

Oberflächenvorbereitung zum Korrosionsschutz

Teil 4 der ISO 12944 befasst sich mit Oberflächenarten und deren Vorbereitung zum Auftragen eines Lackschutzsystems. Dies ist von entscheidender Bedeutung, da eine schlecht vorbereitete Oberfläche dazu führt, dass die Beschichtung nicht so effektiv ist und Korrosion viel früher als erwartet auftreten kann. Die Norm erläutert und spezifiziert die Vorbereitung und um der Norm zu entsprechen, müssen die normativen Informationen befolgt werden.

Vor der weiteren Vorbereitung oder Lackierung müssen die Oberflächen entfettet und von Schmutz, Salzen und anderen Verunreinigungen gereinigt werden. Nach der Reinigung sollte die Oberfläche mechanisch vorbereitet werden. Es ist wichtig, die Anleitung zur Vorbereitung zu befolgen, um die gewünschte Schutzwirkung der Beschichtung zu erzielen.

Das Bild zeigt den Unterschied nach vier Jahren zwischen einer entfetteten und mechanisch gestrahlten Oberfläche (obere Reihe) und einer nur entfetteten Oberfläche (untere Reihe).

Schutzlacksysteme

In diesem Teil der Norm werden die für den Korrosionsschutz verwendeten Lackarten und Lacksysteme detailliert beschrieben. Sie können die Informationen in der Norm mit denen im technischen Datenblatt und in den Systembeschreibungen einer Farbe vergleichen. Dadurch wird sichergestellt, dass es am Einsatzort die erforderliche Leistung erbringt.

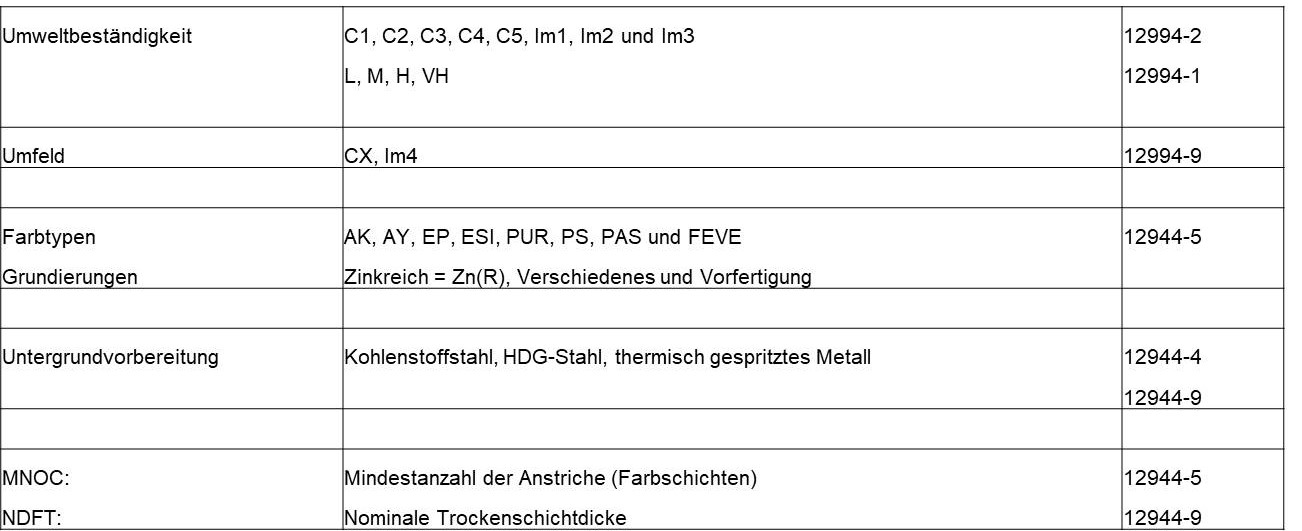

Die Tabelle zeigt, welche Informationen Sie dieser Norm entnehmen können und wo sie auf andere Abschnitte der ISO 12944 verweist.

Schutzlacksysteme

Sanierung neuer Arbeiten

(Wartung, Neuanstrich): Vollständig und teilweise

Wenn Sie sich dann damit befassen, was dies in Bezug auf

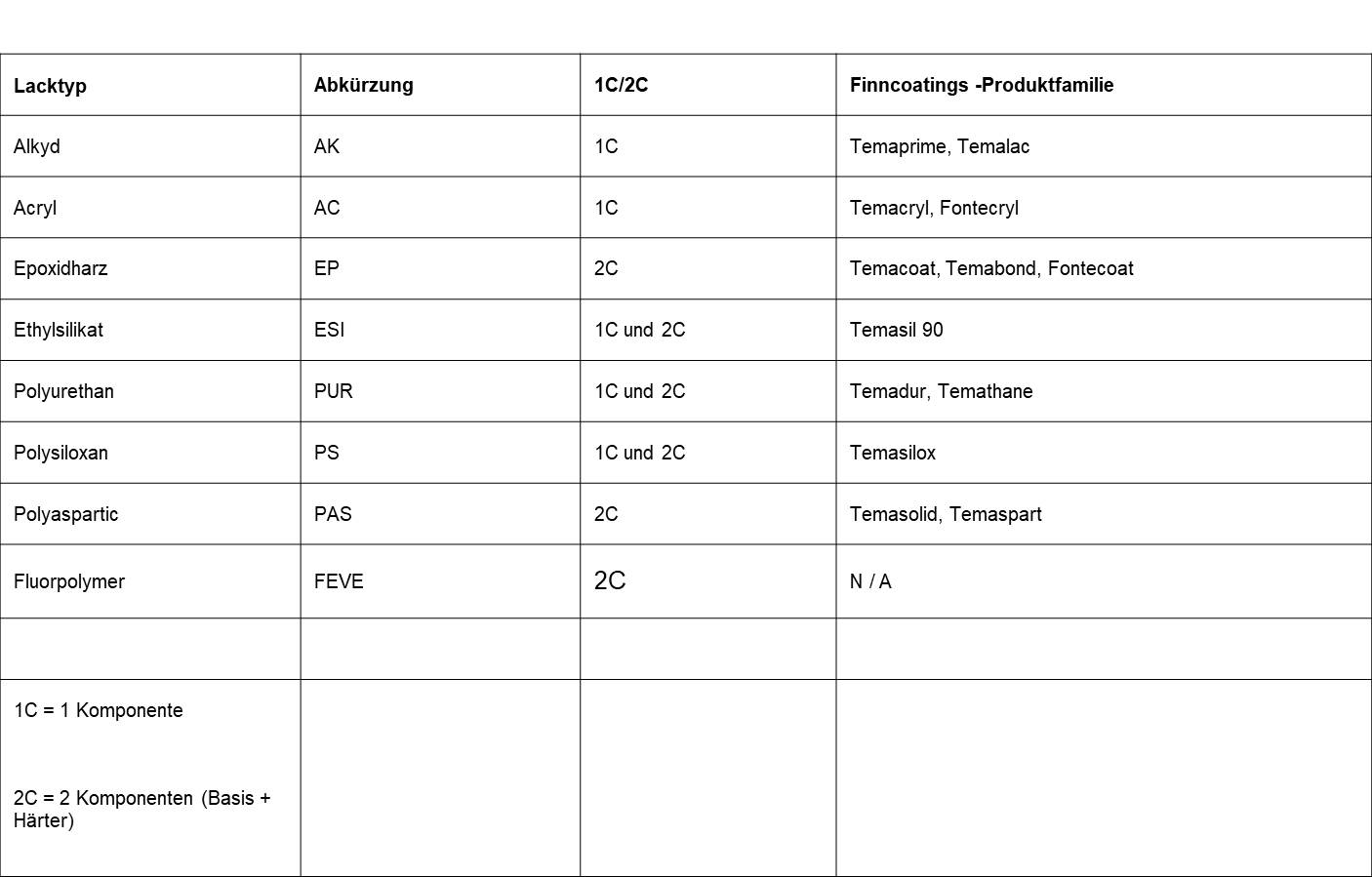

Finncoatings Produkte bedeuten kann , können Sie in der folgenden Tabelle sehen, wo verschiedene Stahlschutzbeschichtungen als Teil der Norm aufgeführt sind.

ISO 12944-5 Schutzlacksysteme

Wichtige Punkte aus der gesamten ISO 12944

Der Standard besteht derzeit aus insgesamt neun Abschnitten, die nachfolgend jeweils kurz erläutert werden.

ISO 12944-1 – Allgemeine Einführung

Darin wird festgelegt, was die Norm insbesondere für Korrosionsschutzeigenschaften von Lacksystemen umfasst. Beispielsweise müssen die Strukturen aus Kohlenstoffstahl mit einer Dicke von mindestens 3 mm bestehen und die Farbe muss bei Umgebungstemperatur trocknen und aushärten.

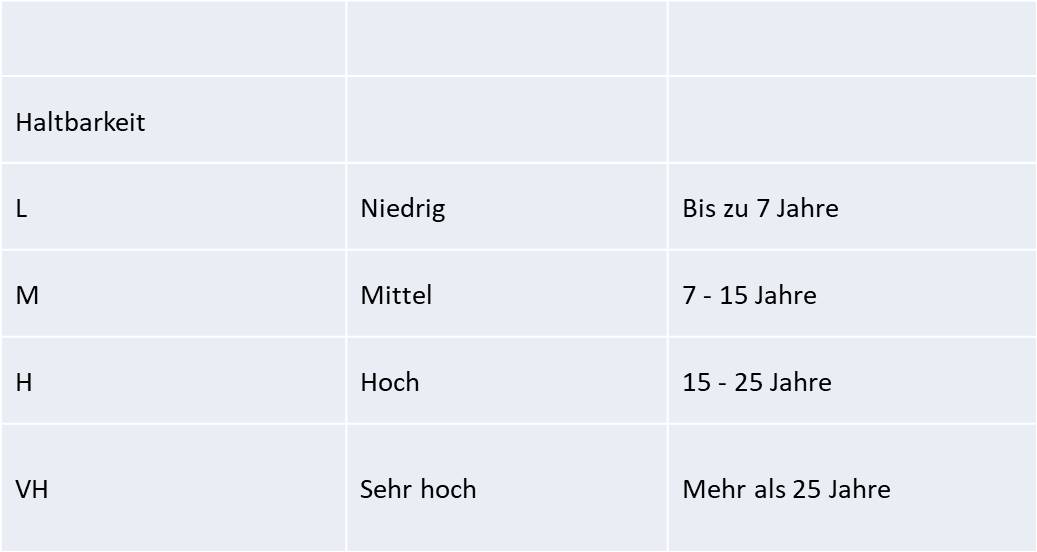

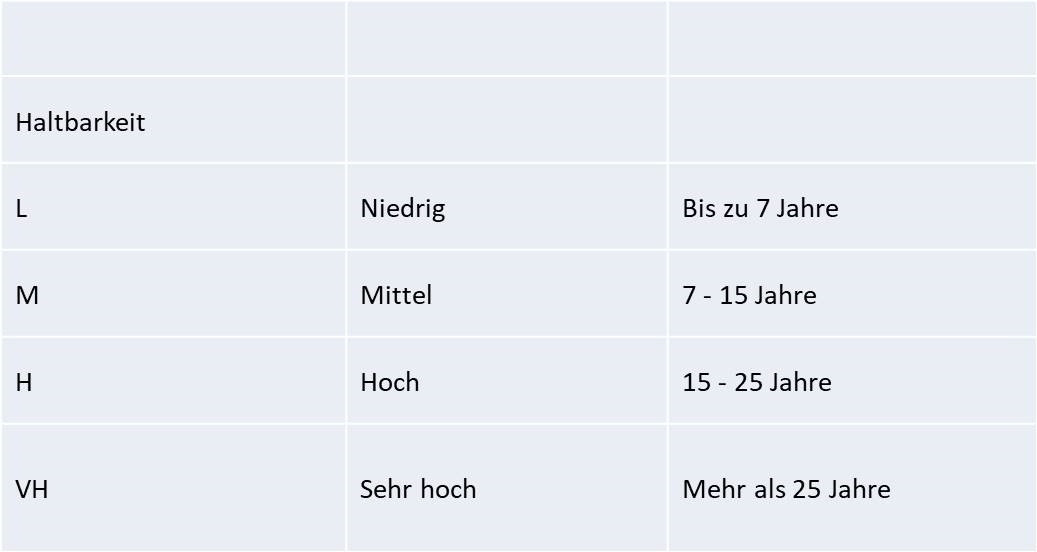

Es erstellt auch ein Etikett für die Haltbarkeit einer neuen Beschichtung, erklärt als die Zeit zwischen der ersten Anwendung und der Notwendigkeit eines ersten größeren Wartungsanstrichs.

Der Standard besteht derzeit aus insgesamt neun Abschnitten, die nachfolgend jeweils kurz erläutert werden.

ISO 12944-1 – Allgemeine Einführung

Darin wird festgelegt, was die Norm insbesondere für Korrosionsschutzeigenschaften von Lacksystemen umfasst. Beispielsweise müssen die Strukturen aus Kohlenstoffstahl mit einer Dicke von mindestens 3 mm bestehen und die Farbe muss bei Umgebungstemperatur trocknen und aushärten.

Es erstellt auch ein Etikett für die Haltbarkeit einer neuen Beschichtung, erklärt als die Zeit zwischen der ersten Anwendung und der Notwendigkeit eines ersten größeren Wartungsanstrichs.

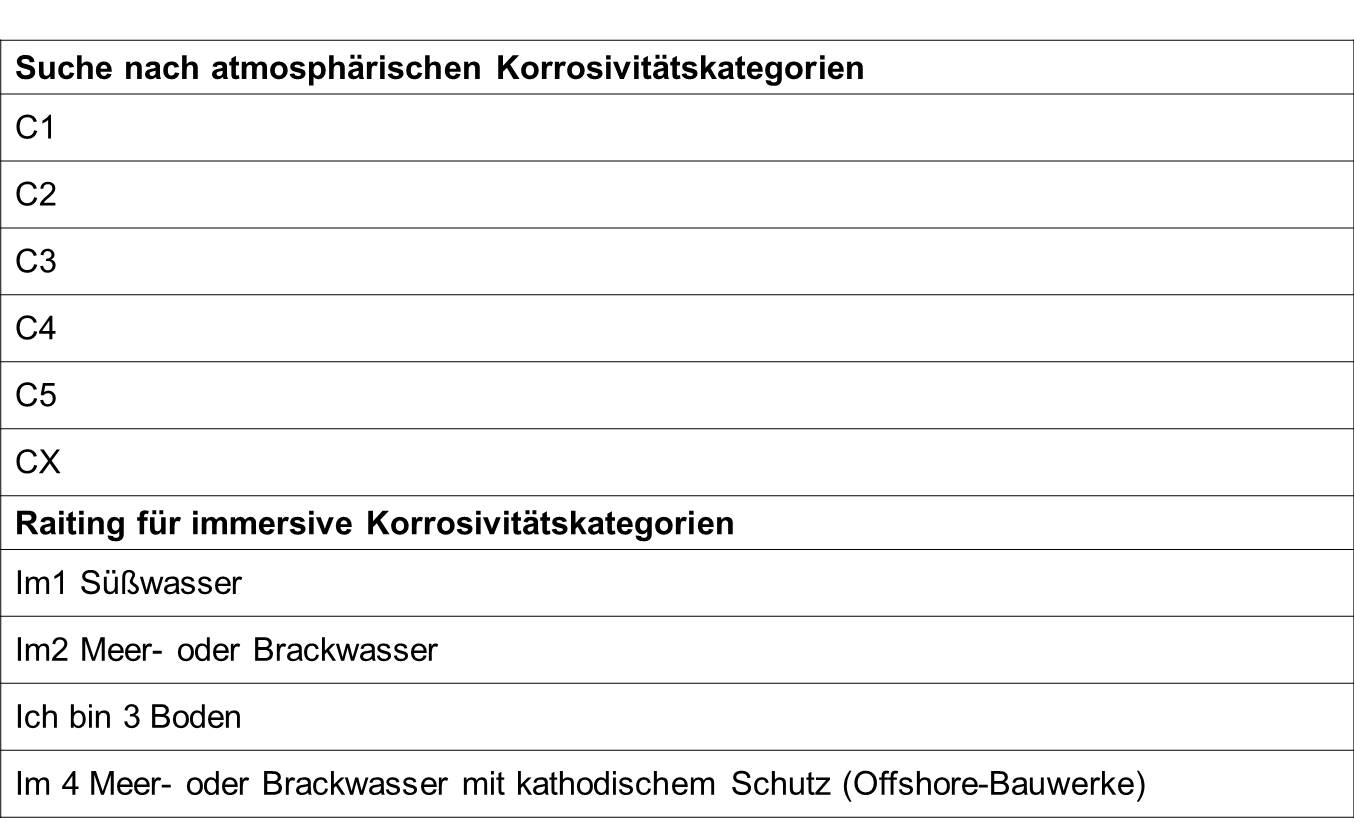

ISO 12944-2 – Klassifizierungen von Umgebungen

Die Umgebung einer Stahlkonstruktion spielt eine große Rolle bei der Bestimmung der Korrosionsrate, und so entsteht eine Standardsprache zur Kennzeichnung der verschiedenen Möglichkeiten.

ISO 12944-3 – Überlegungen zum Design

Dies wurde oben bereits behandelt, im Wesentlichen geht es jedoch um die grundlegenden Kriterien für die Gestaltung von Stahlkonstruktionen, die mit Schutzanstrichsystemen beschichtet werden sollen.

ISO 12944-4 – Arten von Oberflächen und Oberflächenvorbereitungen

Näheres dazu erfahren Sie weiter oben. Kurz gesagt werden jedoch die Oberflächen und deren Vorbereitung vor dem Lackieren beschrieben.

ISO 12944-5 – Schutzlacksysteme

Ebenfalls bereits näher erläutert, werden die üblicherweise zum Korrosionsschutz eingesetzten Lackarten und Lacksysteme beschrieben.

ISO 12944-6 – Laborleistungstestmethoden

In diesem Abschnitt der Norm werden die Labortestverfahren detailliert beschrieben, sodass Beschichtungen zu Vergleichs- und Qualifizierungszwecken auf eine einheitliche Art und Weise überprüft werden. Es wird am häufigsten von Forschungs- und Entwicklungsteams verwendet.

ISO 12944-7 – Ausführung und Überwachung von Malerarbeiten

In diesem Abschnitt wird detailliert beschrieben, wie Farben aufgetragen werden sollten und wie das Ergebnis kontrolliert werden kann. Er bietet Anleitungen für alles, von den ersten Arbeiten bis hin zu Folgeinspektionen.

ISO 12944-8 – Entwicklung von Spezifikationen für neue Arbeiten und Wartung

Der Standard enthält mehrere Vorlagen für Berichte, Projektspezifikationen, Flussdiagramme, Checklisten, Abschlussberichte zu Malerarbeiten usw. Es kann eine nützliche Referenz bei der Erstellung von Dokumentationen für Spezifikationen und Inspektionen sein.

ISO 12944-9 – Schutzanstrichsysteme und Laborleistungstestmethoden für Offshore- und verwandte Strukturen

Die Norm beschreibt sowohl die Systembeschreibung als auch die Labortests für Anstrichsysteme, die für Stahlkonstruktionen bestimmt sind, die einer stark korrosiven Umgebung ausgesetzt sind, beispielsweise im Offshore-Bereich. Dies bezieht sich auf diejenigen, die gemäß Abschnitt ISO 12944-2 als CX oder lm 4 gekennzeichnet sind.

Für wen ist ISO 12944 geeignet?

Die Norm ist für ein breites Spektrum von Rollen relevant, da sie alles von der Entwurfsphase der Stahlkonstruktion bis hin zu Inspektionen nach der Beschichtungsanwendung abdeckt.

Ob Ingenieur, Beschichtungsfachmann, Geschäftsführer oder sonst etwas: Wenn Sie in die Produktionskette von Stahlkonstruktionen eingebunden sind, die Korrosionsschutz benötigen, dann ist zumindest ein Teil der ISO 12944 ein wesentlicher Bezugspunkt für

Änderungen an ISO 12944

Die letzte Aktualisierung des Standards erfolgte im Jahr 2019, aber das bedeutet nicht, dass es keine zukünftigen Änderungen geben wird. Verfolgen Sie es weiterhin und halten Sie die Kommunikation mit Ihrem Beschichtungslieferanten offen, da dieser Ihnen auch Informationen über etwaige Änderungen und deren Auswirkungen auf seine Produkte geben kann.

Wie findet man das passende Lacksystem?

Setzen Sie sich mit uns in Verbindung.

Schön, dass Sie sich bei uns informieren wollen! Gerne beraten wir Sie ganz individuell. Damit Sie gleich der erste Kontakt Ihrem Ziel näher bringt, bitten wir Sie nachstehendes Formular auszufüllen. Herzlichen Dank!

Kontakt

Finncoatings

Heidelberger Straße 8

GER. 74858 Aglasterhausen

www.finncoatings.com

Tel. +49 (0) 6262 926 6718

Mail. info@finncoatings.de

Kontakt

Kontakt

MK FARBENWELT

Heidelberger Straße 8

GER. 74858 Aglasterhausen

www.mk-farbenwelt.de

Tel. +49 (0) 6262 917094

Mail: info@mk-farbenwelt.de